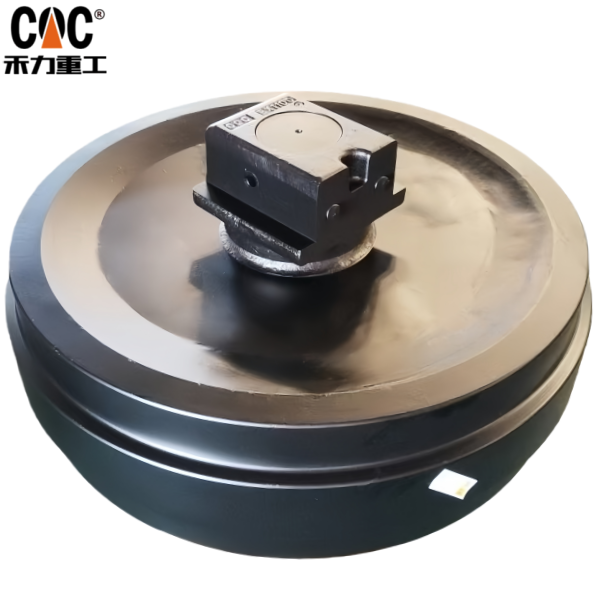

HITACHI 2044037 9101204 4390412 EX1100 Track Guide Wheel AS/Track Idler Assy - gefabriceerd door HELI-CQC TRACK/fabrikant en leverancier van chassiscomponenten voor zware graafmachines

Technische specificaties: HITACHI EX1100 rupsbandgeleiderwiel en spanrolassemblage (onderdeelnummer 2044037 / 9101204) – Gefabriceerd door HELI-CQC TRACK

Meta-beschrijving: OEM-kwaliteit HITACHI EX1100 rupsbandgeleiderwiel en spanrolassemblage (onderdeelnummer 2044037/9101204).HELI-CQCproduceert zware chassiscomponenten voor graafmachines met behulp van geavanceerde smeed-, warmtebehandelings- en afdichtingstechnologie voor maximale duurzaamheid.

1. Componentidentificatie en functionele samenvatting

OEM-onderdeelnummers: 2044037, 9101204

Sollicitatie: Hitachi EX1100-serie rupsgraafmachines.

Namen van de componenten:

- Rupsbandgeleidingswiel: ook wel bekend als onderrol of onderste rol.

- Loopwielassemblage: ook wel voorloopwiel genoemd.

Fabrikant en leverancier:HELI-CQC TRACK, een gespecialiseerde fabrikant van zware onderstellen voor graafmachines.

Deze twee onderdelen zijn cruciale elementen van het onderstel van de graafmachine en werken samen met de rupsband, het tandwiel en de draagrollen om een doorlopend rupsbandcircuit te vormen.

- Spoorgeleidingswiel (IDLER):

- Hoofdfunctie: Draagt het gewicht van de machine en geleidt het onderste gedeelte van de rupsband.

- Belastingverdeling: Het draagt de belangrijkste structurele belasting en verdeelt deze gelijkmatig over de onderkant van het spoor om de stabiliteit van de grond te garanderen en overmatige verzakking te voorkomen.

- Spoorgeleiding: De dubbele flenzen zorgen voor de zijdelingse uitlijning van de rupsbanden, waardoor ontsporing tijdens het rijden en stuurmanoeuvres wordt voorkomen.

- Loopwielassemblage (voorste loopwiel):

- Hoofdfunctie: geleidt de rupsband aan de voorzijde van het onderstel en zorgt voor de spanningsregeling.

- Baancontourdefinitie: Deze leidt de rupsband naar de grond, waardoor de karakteristieke "D-vorm" van de baanlus ontstaat.

- Schokdemping: Het bevat vaak een veer of hydraulische demper om de impact van obstakels op te vangen.

- Spanningsafstelling: De spanrol is gemonteerd op een spanmechanisme (schroef of hydraulisch), waardoor de spanning van de rupsketting nauwkeurig kan worden afgesteld. Dit is cruciaal voor optimale prestaties en een lange levensduur.

2. Gedetailleerde technische specificaties en engineeringontwerp

HELI-CQCDeze onderdelen worden vervaardigd om te voldoen aan de strenge eisen van de EX1100-graafmachine van 100 ton, waarbij gebruik wordt gemaakt van geavanceerde engineering en materiaalkunde.

A. Materiaalwetenschap en smeden:

- Kernmateriaal: Zowel het geleidingswiel als het spanwiel zijn warmgesmeed uit hoogwaardige staallegeringen met een hoog koolstof- en mangaangehalte, zoals 50Mn of 60Si2Mn. Dit smeedproces zorgt voor een superieure korrelstructuur die de slagvastheid en vermoeiingsweerstand aanzienlijk verbetert ten opzichte van gegoten equivalenten.

- Assen en bussen: Gefreesd uit hoogwaardige gelegeerde staalsoorten (bijv. 42CrMo, 40Cr) en gecombineerd met slijtvaste bussen van gesinterd brons of duplexstaal om een lange levensduur te garanderen onder hoge rotatiekrachten.

B. Geavanceerde warmtebehandeling:

- Afschrikken en temperen (Q&T): Het gehele onderdeel ondergaat dit proces om een taaie, buigzame kern te verkrijgen (ongeveer 30-40 HRC) die bestand is tegen enorme schokbelastingen zonder te scheuren.

- Inductieharding: De kritische slijtageoppervlakken – het rolcontactvlak en de geleidingsflenzen van het geleidingswiel, en de rand van de looprol – worden inductiegehard tot een diepte van 5-8 mm, waardoor een oppervlaktehardheid van 58-62 HRC wordt bereikt. Dit biedt een uitzonderlijke weerstand tegen abrasieve slijtage onder de zware omstandigheden in de mijnbouw en steengroeven.

C. Afdichtingssysteem (Labyrintontwerp met meerdere fasen):

HELI-CQCHet maakt gebruik van een geavanceerd afdichtingssysteem dat essentieel is voor de levensduur van componenten in vervuilde omgevingen.

- Primaire afdichting: Een robuuste, veerbelaste lipafdichting van nitrilbutadieenrubber (NBR) die constant contact houdt met de slijtring.

- Labyrintafdichting: Een complexe, meerkanalige mechanische afdichting die is ontworpen om een kronkelig pad te creëren dat schurende deeltjes (slurry, zand, stof) effectief opvangt en afvoert.

- Vetbarrière: De afdichtingsholte is gevuld met hittebestendig, waterbestendig lithiumcomplexvet, waardoor een overdrukbarrière ontstaat die het binnendringen van verontreinigingen verder voorkomt en zorgt voor continue smering van de interne busoppervlakken.

D. Smering en onderhoud:

Deze onderdelen zijn ontworpen als afgedichte en levenslang gesmeerde componenten en vereisen daarom geen routinematige interne smering. Externe smeernippels zijn aanwezig voor het afstellen van de rupsbandspanning (spanrol) en voor het ontluchten van de buitenste afdichtingsholtes.

3. HELI-CQC Productie- en kwaliteitsborgingsprotocol

HELI-CQCHet productieproces is gestructureerd rond precisie en kwaliteitscontrole.

- Productieproces: Certificering van grondstoffen → Smeden → Voorbewerking → Afschrikken en temperen → Inductieharden → Precisie CNC-nabewerking → Montage van afdichtingen en lagers → Prestatietesten → Anticorrosieverf en verpakking.

- Uitgebreide kwaliteitscontrole:

- Dimensionale inspectie: 100% verificatie met behulp van precisiemeetinstrumenten, schuifmaten en coördinatenmeetmachines (CMM) om te garanderen dat de afmetingen voldoen aan de OEM-specificaties.

- Hardheidsverificatie: Rockwell- en Brinell-tests op zowel de kern als de slijtvlakken voor elke productiebatch.

- Niet-destructief onderzoek (NDT): Magnetisch deeltjesonderzoek (MPI) wordt gebruikt om eventuele onderliggende defecten of scheuren in de gesmede onderdelen op te sporen vóór de bewerking.

- Rotatiekoppeltest: Elk geassembleerd onderdeel wordt getest op soepele, vrije rotatie met gespecificeerde koppelwaarden, waarmee de correcte installatie van de afdichting en lagers wordt bevestigd.

- Lektest van de afdichting: Een drukvervaltest valideert de integriteit van het gehele afdichtingssysteem en garandeert dat het bestand is tegen vervuiling.

4. Foutanalyse en duurzaamheidsvoordelen

Gebruikmaken vanHELI-CQCDeze onderdelen verhelpen veelvoorkomende storingen aan het onderstel:

- Voortijdige slijtage van de flens: bestreden door diep inductieharden.

- Afdichtingsfalen en interne verontreiniging: voorkomen door het meertraps labyrintafdichtingsontwerp.

- Vastlopen van componenten: voorkomen door nauwkeurige interne toleranties en effectieve afdichting.

- Kernbreuken: Beperkt door de gesmede constructie en de juiste kernhardheid verkregen door Q&T-warmtebehandeling.

5. HELI-CQC TRACK: Een strategische productiepartner

HELI-CQCvertegenwoordigt het summum van de productie van zware onderstellen en biedt:

- OEM-vervanging: De componenten zijn ontworpen voor perfecte uitwisselbaarheid met originele Hitachi-onderdelen.

- Geïntegreerde verticale productie: Volledige controle over het productieproces, van smeden tot assemblage, garandeert een constante kwaliteit en kostenefficiëntie.

- Bewezen prestaties in de praktijk: De onderdelen zijn ontworpen en getest om een levensduur te bieden die vergelijkbaar is met, of zelfs langer is dan, die van OEM-onderdelen onder vergelijkbare bedrijfsomstandigheden.

- Wereldwijde toeleveringsketencapaciteit: het vermogen om internationale markten te bedienen met betrouwbare logistiek, waardoor de stilstandtijd voor machinebedieners wereldwijd wordt verminderd.